Viaggio al centro della racla

Piccola guida per la selezione e cura della Racla

19set

Nel nostro breve viaggio intorno alle racle (iniziato con “Contatto racla” e proseguito con “Analisi di una racla”) manca ancora un piccolo segmento, ma per introdurlo vi debbo riportare indietro nel tempo, più precisamente attorno agli anni ’60-’70.

Con l’uscita della prime macchine serigrafiche a cilindro si entrava nell’era della produzione serigrafica industriale, quindi la ricerca e l’innovazione trainata dalla meccanica si estendeva anche ai prodotti ausiliari: ad esempio l’utilizzo delle cornici di legno perse quota a favore di quelle in ferro, quello dei tessuti in nylon verso il poliestere, le gelatine al bicromato diventarono emulsioni al diazo…e per le racle?

Le gomme di quel tempo erano di neoprene, quelle poliuretaniche sarebbero nate successivamente, di conseguenza non c’erano la tenacità e le resistenze chimico fisiche di queste ultime, quindi i Serigrafi di quel tempo avevano il nuovo problema della velocità ed il conseguente pattinamento, in quanto la gomma tendeva a piegarsi durante la stampa. Inoltre, per poter arrivare a stampare vicino ai bordi, si doveva aumentare la pressione della racla, con il risultato finale di far piegare ulteriormente la gomma. Pertanto, per ovviare a questo problema, i Serigrafi di quei tempi si avvalsero dell’aiuto dell’improvvisazione, utilizzando delle strisce di lame da fustella che erano fatte in acciaio e con uno spessore finissimo. Posizionarono queste lame tra impugnatura e gomma, facendo scendere la lama fino a metà di quest’ultima, così facendo resero rigido il corpo dello spremitore, mantenendo però la morbidezza della gomma all’ estremità in contatto con la matrice e l’inchiostro, il sistema era un po’ pionieristico ma funzionale: in pratica avevano inventato le racle composte.

Cosa sono le racle composte?

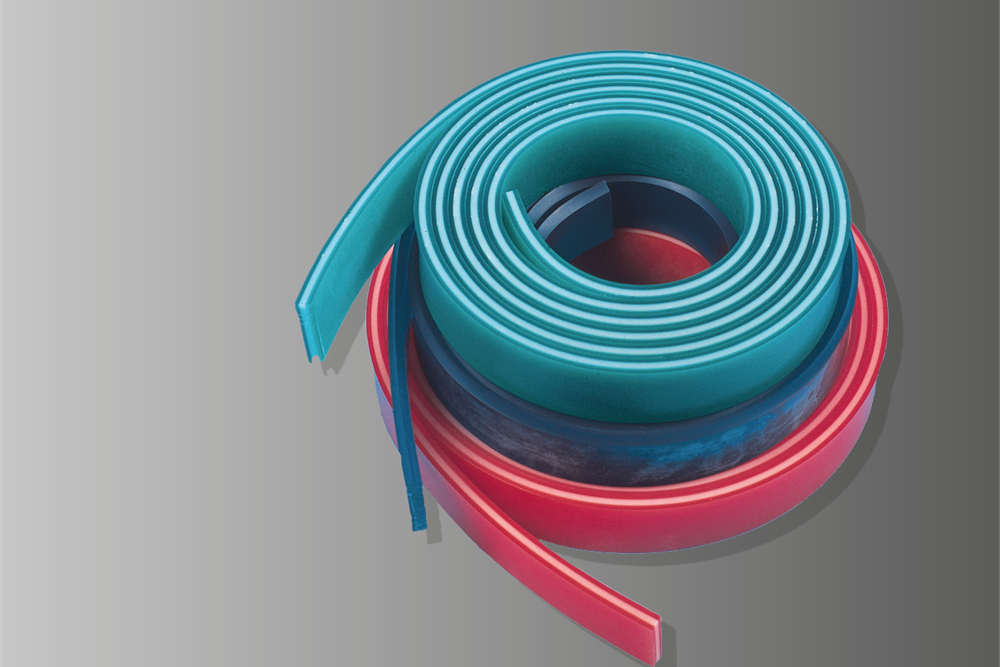

Come suggerisce la parola “composte” sono racle di differenti materiali e durezze assemblate insieme, la parte rigida di questo composto serve a mantenere un perfetto angolo di stampa, per il quale bisogna avvicinarsi il più possibile ad una angolazione di 75° tra racla e matrice, ma è altrettanto importante che uno strato di gomma morbida riesca a penetrare nella matrice e scaricare tutto l’inchiostro contenuto nel calamaio formato da emulsione e tessuto. L’ideale sarebbe quindi un corpo principale della gomma che sia rigido così da mantenere l’angolo, e un finale che risulti morbido per garantire la stampabilità. Come si può visionare nel catalogo IMAS Grafica esistono varie versioni di racle composte, le più semplici e più usate sono quelle a sandwich, esempio la tre strati VPG 65/90/65 oppure la VPG 75/90/75.

Ma come si legge questa sequenza numerica? 65 o 75 Shore sono la parte morbida a contatto con l’inchiostro, 90 Shore l’anima centrale che rende rigido il corpo racla, la stratificazione fatta in questo modo è la più utilizzate anche a livello economico in quanto è possibile usare entrambi i lati della gomma. In ogni caso vi invito ad approfondire con i nostri esperti le molteplici possibilità tecniche. Quando all’inizio del paragrafo parlavo di differenti materiali intendevo che la tecnologia ci porta ad avere una racla assemblata anche con materiali diversi fra loro, ad esempio con il corpo rigido in vetroresina o carbonio e un finale in gomma poliuretanica.

Quando devo utilizzare le varie composte?

Non esiste in verità nessuna preclusione, anche in questo caso vale la regola della fedeltà di riproduzione, come spiegavo precedentemente le durezze corrispondono ad un deposito, comunque per sostenere la velocità e pressione è sempre auspicabile l’aiuto di una racla stratificata che riesce a mantenere la costanza della stampa nel tempo, a suo completamento la sua parte morbida è qualificata per migliorarne lo scarico. Ad onor del vero ci sono delle variabili da inserire, come le caratteristiche dell’inchiostro: se è liquido o denso, se ha caratteristiche tixotropiche o no. In ogni caso con le gomme composte la possibilità del pattinamento si fa remota, e quindi si esaltano le qualità tecniche di questo strumento durante la fase di stampa.

Ma se non ho molto tempo da dedicare alle racle?

Come abbiamo visto nei paragrafi precedenti, le racle devono essere accudite correttamente. A tal proposito molte aziende del settore si stanno dotando di macchinari per la pulizia di questi strumenti, poiché sono notevoli i vantaggi che questo tipo di attrezzature per il lavaggio forniscono, come ad esempio:

- risparmio in termine economico, in quanto riciclano lo stesso solvente ed evitano l’utilizzo di DPI come maschere, occhiali e guanti

- risparmio in termine di tempo dell’operatore

- la possibilità di utilizzare un solvente adeguato a quel tipo di lavorazione tempo

- la certezza del livello di pulizia e della ripetibilità del lavoro

- nessuna contaminazione dell’inchiostro della lavorazione successiva

- nessun utilizzo esterno di prodotti chimici

- nessuno smaltimento nell’immondizia

- tempistiche di pulizia rispettate

Questi macchinari risolvono una parte importante delle problematiche odierne, e tutto ciò, alla fine, si traduce in risparmio, produttività, rispetto dell’ambiente, sicurezza del personale e rispetto delle norme.

In conclusione

La racla è uno strumento primario, è uno di mezzi che ci permette di portare in contatto l’inchiostro con il supporto, che è il principio fisico della serigrafia, un po’ come se fosse la stilografica della stampa serigrafica, il suo utilizzo come abbiamo visto non è scontato, come non è scontata la sua manutenzione, servono solo poche regole da seguire ed avremo uno strumento che ci darà un grande aiuto.

Buona serigrafia a tutti da IMAS Grafica